制造名爵ZS的工廠位于鄭州經(jīng)開,該工廠2017年3月開工建設(shè),9月一期工程竣工并投產(chǎn)。因此創(chuàng)下了中國汽車史上“當(dāng)年簽約、當(dāng)年投產(chǎn)”跨地區(qū)合作最快速度的記錄。6個月前二期30萬輛產(chǎn)能項目啟動,上汽規(guī)劃該基地將成為繼南京浦口和上海臨港之后上汽乘用車國內(nèi)最大的生產(chǎn)基地。

本次參觀的工廠主要生產(chǎn)MG名爵車型,上汽稱其為“MG名爵全球樣板工廠”,該工廠生產(chǎn)的車型不僅供應(yīng)國內(nèi)市場,同時也出口到英國、澳大利亞、智利、以色列等海外市場。基地內(nèi)建有沖壓、焊裝、涂裝、總裝四大工藝車間,按照上汽全球質(zhì)量標(biāo)準(zhǔn)建設(shè)和管理,該工廠運用了大量的自動化技術(shù),其中焊裝的生產(chǎn)自動化率達到了99.84%,幾乎全程無需人工參與。以下將帶你詳細(xì)了解這家工廠。

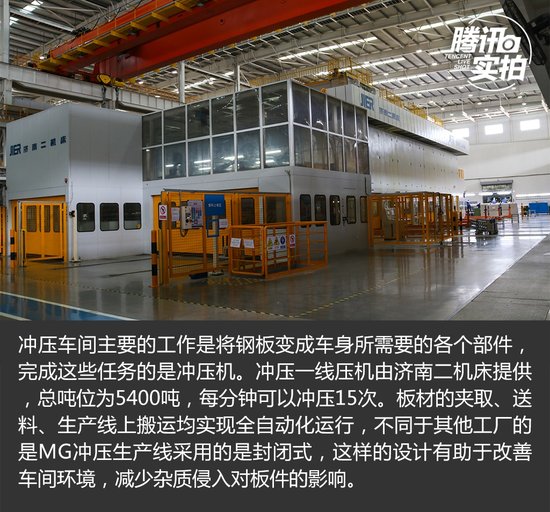

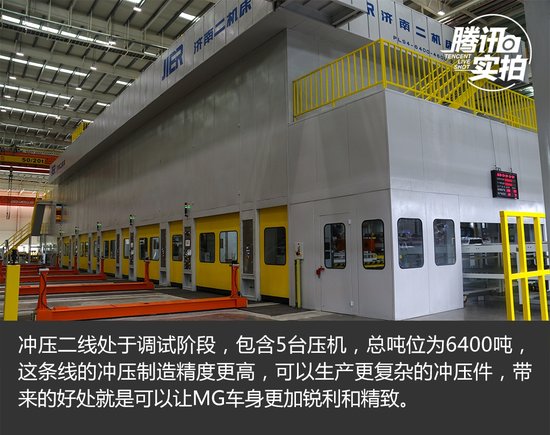

首先來到是沖壓車間,該車間主要的工作是將鋼板變成車身所需要的各個部件,完成這些任務(wù)的是沖壓機。沖壓一線壓機由濟南二機床提供,總噸位為5400噸,每分鐘可以沖壓15次。板材的夾取、送料、生產(chǎn)線上搬運均實現(xiàn)全自動化運行,不同于其他工廠的是MG沖壓生產(chǎn)線采用的是封閉式,這樣的設(shè)計有助于改善車間環(huán)境,減少雜質(zhì)侵入對板件的影響。

目前機器正在進行沖壓的是后門板,一個車門需要沖壓4次。工人正在檢查沖壓質(zhì)量,可以看到每一塊沖壓件至少會經(jīng)過3個人的檢查,前排兩人檢查完畢后在后方還有一個人進行檢查,另外每200件會進行一個詳細(xì)的抽查。

沖壓模具來自上汽產(chǎn)業(yè)鏈內(nèi)的賽科利以及億森和和潤,生產(chǎn)線的換模工作同樣是自動化進行,首先機器將舊模彈出,然后圖中橙色的部件將新模送入機器內(nèi)組裝,整個換模時間約為4分鐘。

沖壓二線處于調(diào)試階段,包含5臺壓機,總噸位為6400噸,這條線的沖壓制造精度更高,可以生產(chǎn)更復(fù)雜的沖壓件,帶來的好處就是可以讓MG車身更加銳利和精致。

焊裝車間的工作可以理解為搭積木,就是將各個部件拼合成一個完整的車身。車間分為5個步驟,分別是底板、側(cè)圍、門蓋、總拼、表調(diào),完成這些工作的大部分都是機器人。

焊裝車間總共有548臺機器人,它們由FANUC提供。一臺名爵ZS車身焊點達到2511個,其中機器人焊點2507個,人工焊點4個,人工焊點分別是油箱口下方和尾門LOGO部位,負(fù)責(zé)人介紹不采用機器人焊主要基于成本考慮。

機器人可以實現(xiàn)包括電阻焊、激光釬焊、CMT冷卻焊、混合氣體保護焊、螺柱焊等多種焊接方式,焊接部位的不同,采用的焊接技術(shù)也會有區(qū)別,比如車身頂部采用激光釬焊就可以獲得更美觀的焊縫,并且強度更高、受力均勻。

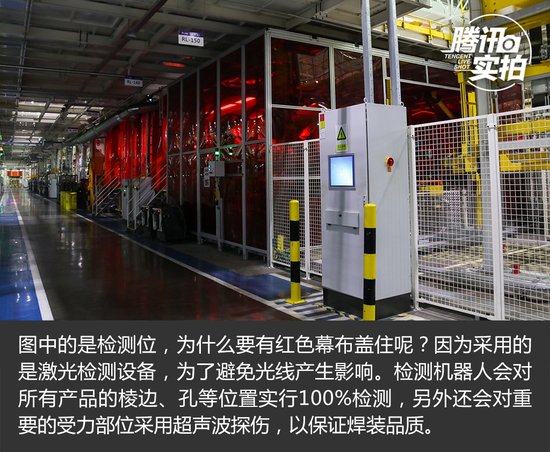

質(zhì)量檢測同樣交給機器人,圖中的就是檢測位,為什么要有紅色幕布蓋住呢?因為采用的是激光檢測設(shè)備,為了避免光線產(chǎn)生影響。檢測機器人會對所有產(chǎn)品的棱邊、孔等位置實行100%檢測,另外還會對重要的受力部位采用超聲波探傷,以保證焊裝品質(zhì)。

正在進行的是焊裝車間的最后一個步驟,表調(diào)。工人正在安裝車門,熟悉流程的人可能會覺得奇怪,車門不是應(yīng)該在總裝階段安裝的嗎?其實此時安裝是為了減小部件出現(xiàn)的誤差,避免總裝階段部件安裝出現(xiàn)問題。

此時鋼板已經(jīng)變成了一個完整的白車身,但是還需要給它“穿”一套保護膜,這套工序就是涂裝。

汽車車漆不僅是渲染車身顏色,還具有保護金屬的功能。MG采用的是免中涂噴漆工藝,首先車身需要先浸泡吸附一層底漆,然后在涂上色漆和清漆,中途還需要經(jīng)過烘烤。這些工作全部由44臺機器人完成。

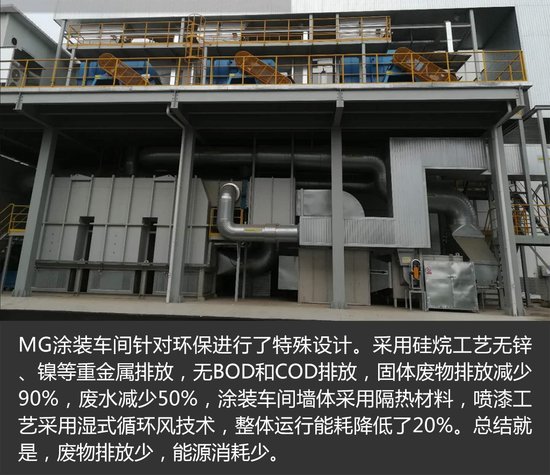

懂行的人會知道涂裝車間是產(chǎn)生污染最嚴(yán)重的區(qū)域,值得一提的是MG涂裝車間針對環(huán)保進行了特殊設(shè)計。采用硅烷工藝無鋅、鎳等重金屬排放,無BOD和COD排放,固體廢物排放減少90%,廢水減少50%,涂裝車間墻體采用隔熱材料,噴漆工藝采用濕式循環(huán)風(fēng)技術(shù),整體運行能耗降低了20%。總結(jié)就是,廢物排放少,能源消耗少。

最后一步是給車身安裝上動力總成以及配套設(shè)備。這時候就來到了總裝車間,相比前幾個車間的無人化生產(chǎn),這里應(yīng)該是人氣最高的地方了。

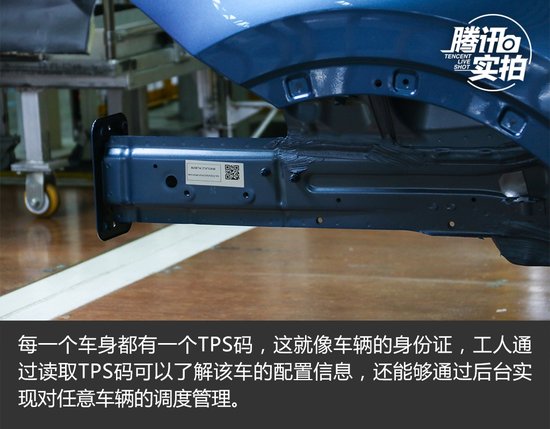

每一個車身都有一個TPS碼,這就像車輛的身份證,工人通過讀取TPS碼可以了解該車的配置信息,還能夠通過后臺實現(xiàn)對任意車輛的調(diào)度管理。

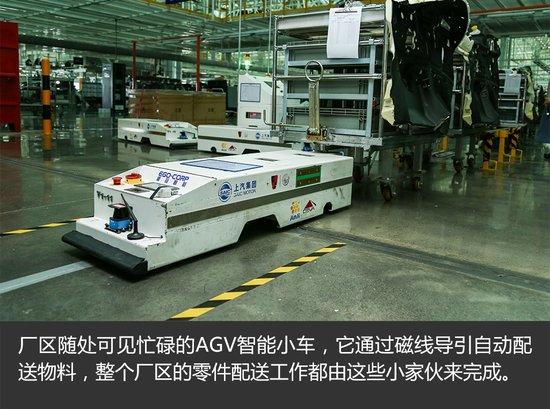

廠區(qū)隨處可見忙碌的AGV智能小車,它通過磁線導(dǎo)引自動配送物料,整個廠區(qū)的零件配送工作都由這些小家伙來完成。

名爵ZS的采用的是底盤與車身整體合裝的工藝,底盤總成會先放在臺架上組裝好然后與配置好的車身進行合裝,這樣可以提升裝配效率與裝配品質(zhì)。

工人正在用輔助助力設(shè)備安裝門板,據(jù)介紹車間內(nèi)大于10KG以上的部件裝配均有設(shè)備輔助完成,可以有效降低勞動強度,減少事故率與錯誤率。

QCQS系統(tǒng)對涉及安全的280顆關(guān)鍵螺栓進行精確的扭矩控制與記錄,實時監(jiān)控防止錯裝與漏裝。

ECOS設(shè)備將ECU、TCU、斑馬智行系統(tǒng)進行寫入,并檢查整車線路狀態(tài)。

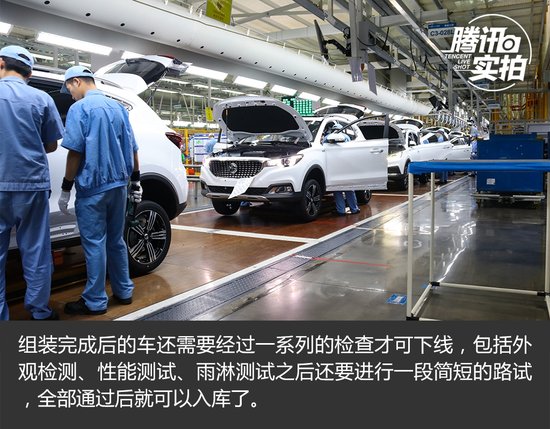

組裝完成后的車還需要經(jīng)過一系列的檢查才可下線,包括外觀檢測、性能測試、雨淋測試之后還要進行一段簡短的路試,全部通過后就可以入庫了。

總結(jié):鄭州工廠作為上汽智能化程度最高的工廠名不虛傳,整個制造流程運用了大量的機器人自動化運作,上汽一流的制造實力在這里充分體現(xiàn)。今年上半年上汽乘用車總銷量近36萬輛,其中名爵品牌熱銷超12萬輛,同比增長100%,鄭州工廠為MG的市場開拓提供了充實的產(chǎn)能支持。很期待有越來越多的MG車型從智能工廠走向世界。